山西省某钢铁有限责任公司创建于2006年10月17,地处美丽的山西长治市,总占地面积1030亩,公司总资产36亿元,员工3600多人,生产建筑用钢筋(含钢坯)的钢铁联合企业,年生产能力铁、钢、材500万吨。2017年6月该公司部署了一套WOES智能优化节能系统。

山西省某钢铁有限责任公司WOES智能优化节能系统监测能源种类为电力、水、蒸气、煤气,监测点共计411个,其中电力监测点338个、水系统监测点44个、蒸汽和煤气、氮气、氧气监测点52个。涵盖炼铁厂(石灰窑工段、喷煤工段、球团工段、烧结工段、高炉炼铁工段)、炼钢厂、轧钢厂、制氧厂、发电厂、煤气柜。项目主要建设内容如下:

1.对现场数据采集装置进行智能化改造,尤其是对炼铁厂、炼钢厂、轧钢厂、制氧厂的电、水、蒸气、煤气、氮气、氧气计量器具进行完善,使其具有智能化功能。

2.对接23套生产现场DCS系统,获取生产工艺数据。

3.搭建了工业网络和中央管理网络。本项目采用工业级以太环网技术,建设具有双备份功能的专网系统,保证网络稳定可靠和故障时的快速切换。

4.建设了集网络生产调度、生产安全视频监控、能源在线监测与诊断分析于一体的智慧生产能源管控中心。

5.部署了WOES智能优化节能系统。

能耗概览按照该钢铁公司全厂区域的布置以鸟瞰俯视的方式展示当前能源消耗情况,同时可以按照能源使用、产量两个维度分别对炼钢厂、制氧厂、发电厂等分厂的产品日产量、月产量、年产量以及各个车间能源日用量、月用量、年用量进行展示;实现能效指标具体数值可视化,让管理者对每天的能耗情况实时的掌握,从而逐渐优化能源管理流程,建立客观的能源消耗评价体系,提高生产效率。

将钢铁企业主要能源介质(电、燃气、水、压缩空气)的使用情况,按照工段以能流图的形式展现,可使企业管理者随时、随地掌握企业用能数据,提高能源管理的工作效率。

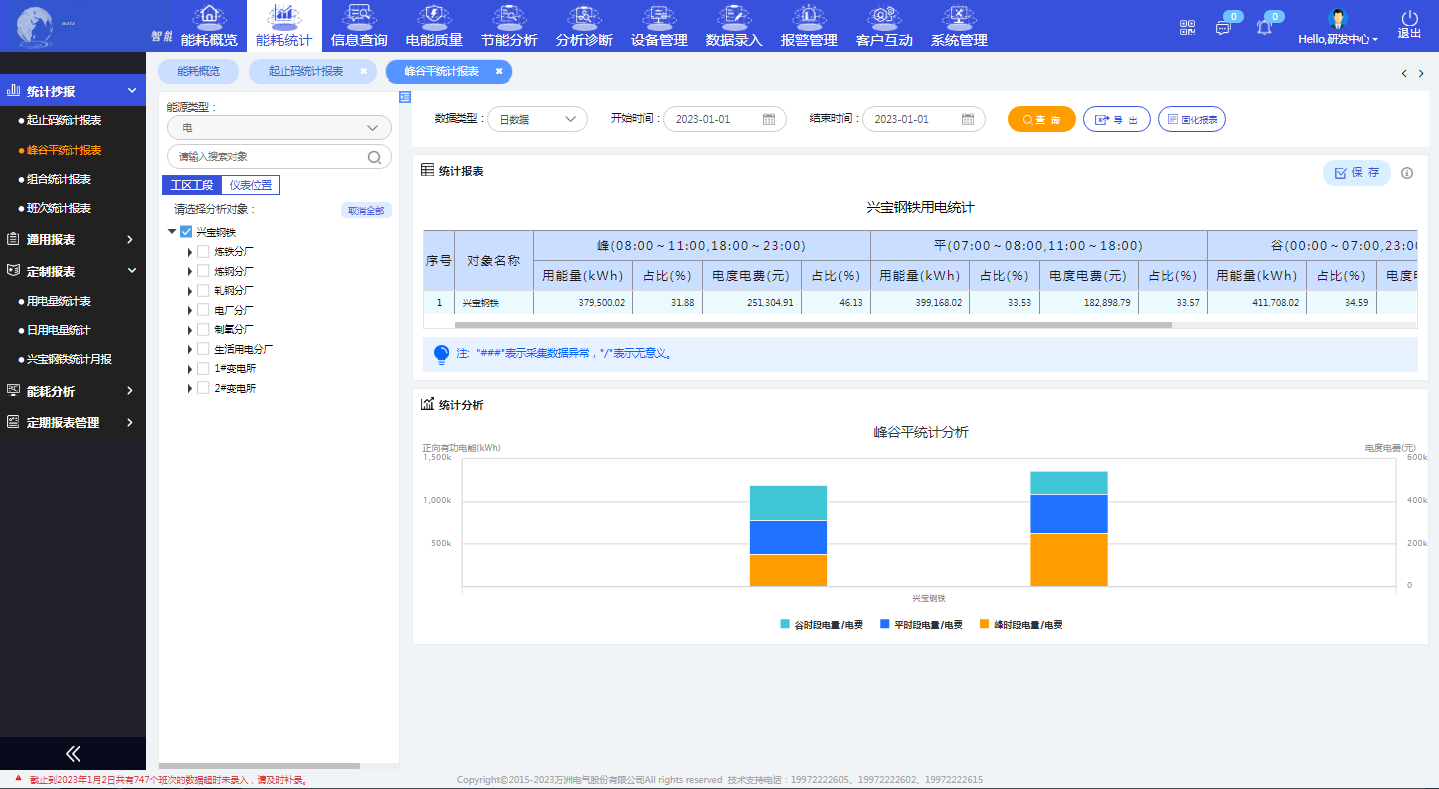

能耗统计功能主要是实现现场能源的自动抄报,可解决该钢铁公司手工抄表的问题。其中报表分为通用报表和我司为该钢铁公司专门开发的定制报表,提升了该钢铁公司自动化、信息化程度,减少工作人员工作量,节约人力成本,提高工作效率和准确率。

主要是对设置的报警信息进行集中管理,并针对报警信息进行汇总统计分析,分析经常出现问题的故障点、故障次数等,自动生成设备异常管理综合报告。使用报警功能可以对重要的用能设备(烧结冷却风机、变压器等)设置用能参数预警,以帮助用能管理者更好的管理和维护重点用能设备,一方面控制主要用能设备的能耗,另一方面关注关键生产设备的运行状态,避免设备故障造成生产的影响。

节能分析从产品能效分析、岗位能效分析、区域能耗分析、空运转分析以及电费结构分析实现多角度全方位的在线分析,并提供相关的分析诊断策略和结论,为管理者调整用能提供依据。

其中岗位能效分析提供时间周期(月、年)内同类产品不同班组的能源消耗分析,并提供对应的能耗走势和分析结论。实现班组用能的数据对比,帮助查找班组间能耗差距;通过对不同班组的能耗进行对比,寻找差异,促进交流学习,提高操作技能。而钢铁公司往往班组众多,班组间操作水平参差不齐,能耗差别很大。

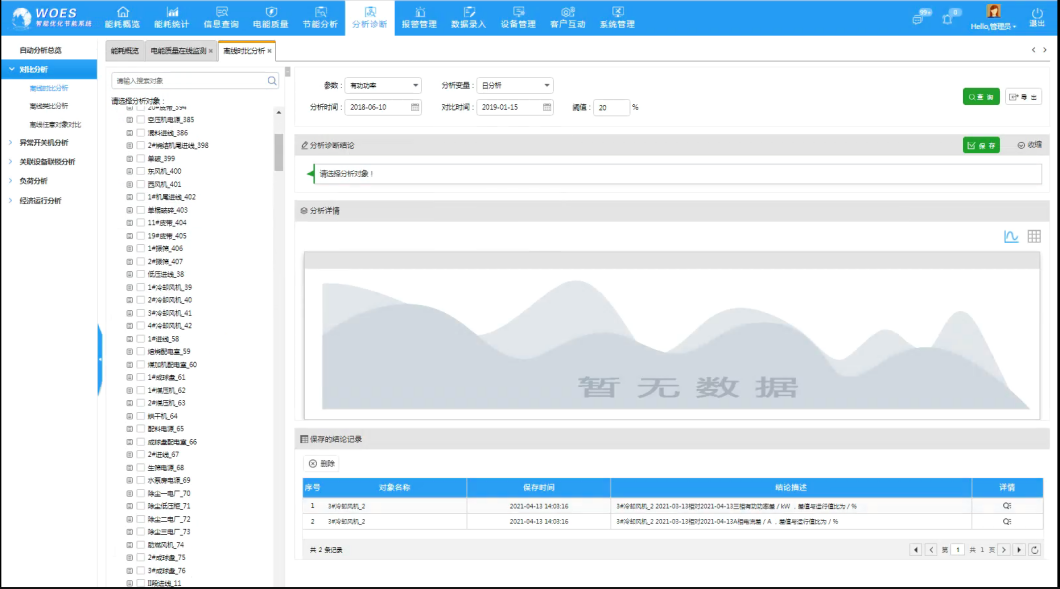

分析诊断模块包括对比分析、负荷分析、异常开关机分析以及关联设备联锁分析等子模块。分析诊断功能实现多角度全方位的在线分析,并提供相关的分析诊断策略,直接给出分析诊断的结论,为管理者调整用能提供依据。

其中通过分析各监测对象的运行数据的变化,发现同类设备不同时段的数据差异,同类设备之间同时段的运行参数差异,进行定量和定性的分析,包括与历史值的对比、变化趋势的对比等方式,通过大量的数据分析发现设备工序的运行状态的差异特征,从而判断设备的安全性和经济性变化,进行节能判断和安全性评估。而钢铁公司很多风机存在节能改造的空间,通过对比分析可以计算出改造前后的节能效益。

WOES智能优化节能系统运行以来每年节约电费287万元。具体节能效益如下:

1、球团冷风机改造节能。球团冷风机为一台YKK5005-2/10kV/800kW的高压电机,运行电流56A,风机风门开度在70%左右,电机运行功率约580kW。通过系统经济运行模块发现该电机未处于经济运行状态,节能改造后,将变频器频率从46Hz优化调整为43Hz左右,风门全开,电机运行功率降至454kW,通过数据对比发现,电机平均功率下降了128kW,每年可节约电费47万元。

2、喷煤工段煤粉引风机改造节能。喷煤工段煤粉引风机为1台630kW的高压电机,风机风门开度在78%左右,电机运行功率约387kW。通过系统经济运行模块发现该电机未处于经济运行状态。经过加装WDJ电机节电器,将运行频率调整为45Hz左右,电机运行功率约为309kW,通过数据对比发现,电机平均功率下降了78kW。每年可节约电费28.6万元。

3、节能灯改造节能。现场使用了大量的非节能灯具,额定功率450W,该类灯具能耗高且故障率高。通过加装LED节能灯,实现高效用能、节约用能,目前已经完成了2000盏200W节能灯的改造。通过对比分析功能将改造前后的能耗进行对比,每年可节约电费91万元。

4、班组能效管控考核,提高生产效率、能源使用效率。通过实时查看每月每日每个班组的产量、能耗和单耗情况,系统自动开展能效诊断分析,发现各生产班组的能耗差异。针对各生产工序(石灰窑、烧结、球团、喷煤、高炉、热风炉、转炉、连铸、加热炉、轧钢)规分别建立班组能效评价考核体系,范员工操作,提高员工节能意识,实现年节约收益120万元。

WOES智能优化节能系统运行以来除了直接带来节能效益以来,还给该钢铁公司带来了如下好处:

1、建立设备档案,提高维修效率。建立各主要设备的电子档案,方便管理人员查看设备的参数信息、生产厂家,改造信息,现场位置等信息,避免了纸质资料遗失带来的不便以及资料查阅的浪费时间,提高人员劳动效率。

2、提升产品单耗分析能力。通过各种趋势图、曲线图等统计、分析功能对铁水、钢坯、锻件、钢管进行单耗分析(将当前能源消耗的指标数据与企业管控值、行业先进值进行对标),根据不同时间(白班和夜班、夏季和冬季)的单耗可以分析出区域能耗异常的时间,从而查找原因制定措施针对性解决。

3、通过空运转分析模块对全厂重要设备空运转进行管控,对空运转的设备给出报警提示相关人员进行处理,通过该功能进行管控使全厂空运转的现象呈现每月下降的趋势,从而达到节能降耗的目的。

4、通过经济运行分析模块对全厂变压器与电机进行了监测,对不经济运行的电机和变压器给出报警提示相关人员处理,通过对近半年的数据进行统计分析,不经济运行现象已较半年前明显下降。

当前位置:

当前位置:

电话 : 0710-3401338

电话 : 0710-3401338

地址 : 湖北省襄阳市樊城区万洲大道1号

地址 : 湖北省襄阳市樊城区万洲大道1号

邮政编码 : 441002

邮政编码 : 441002